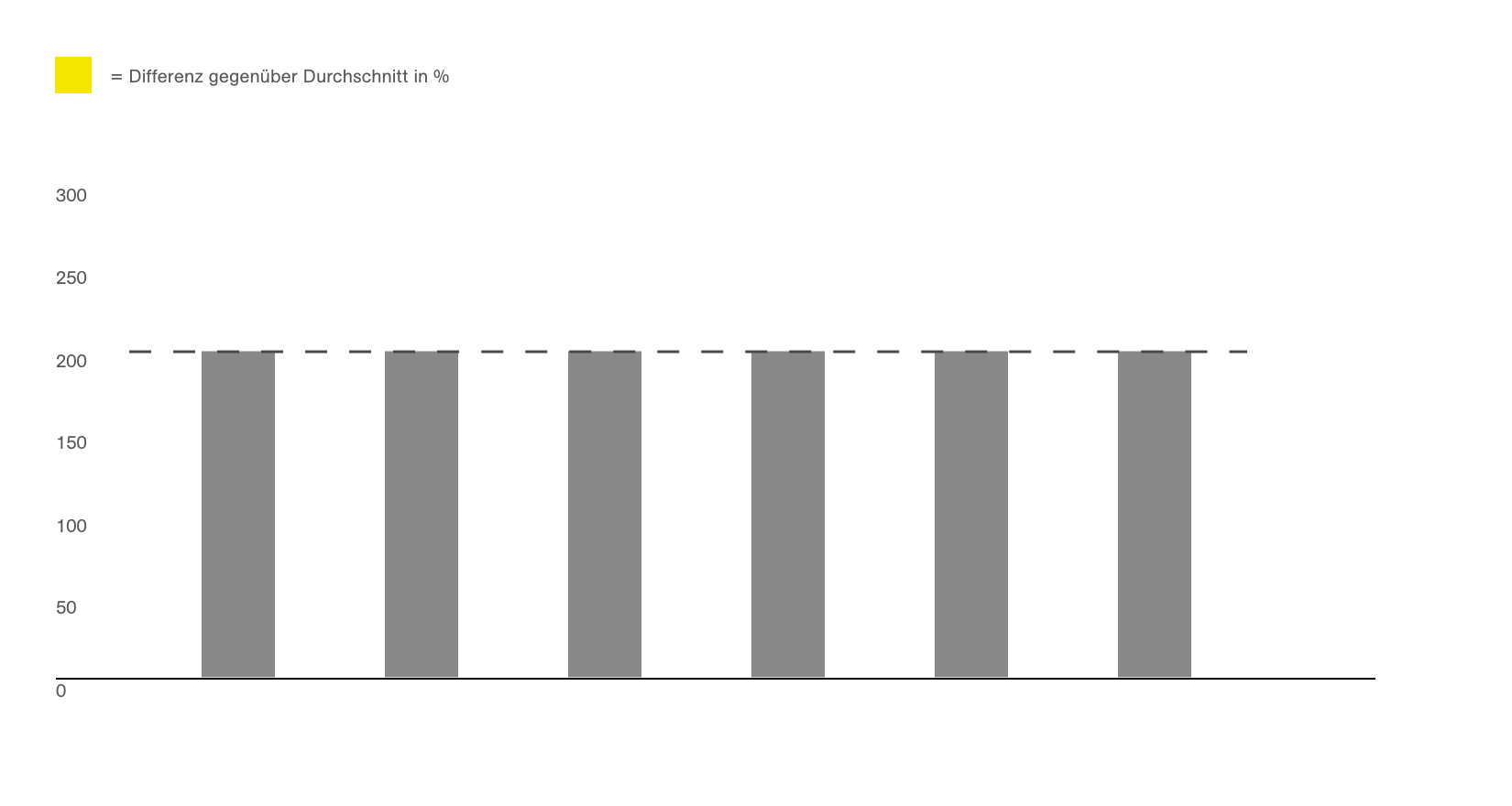

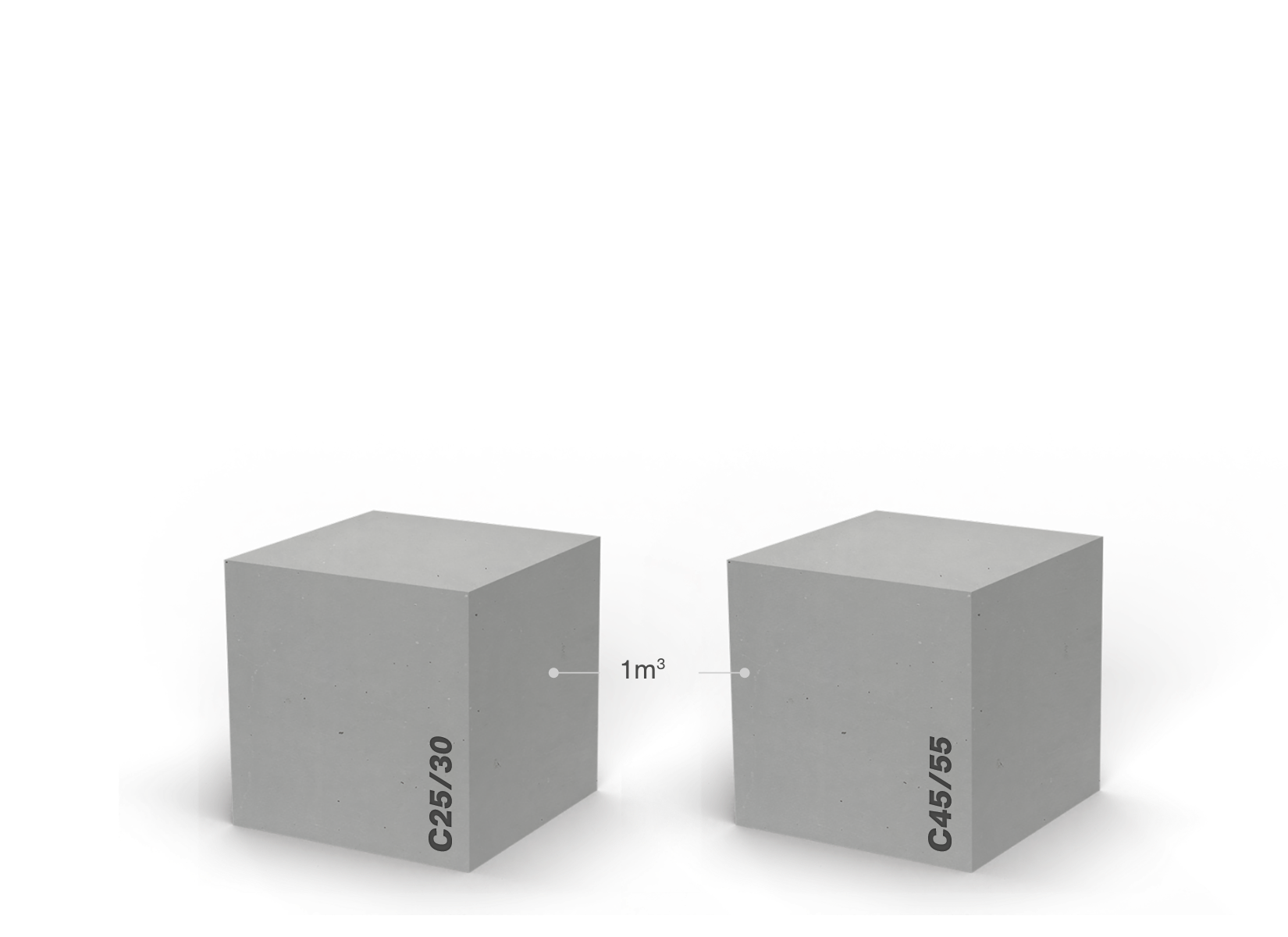

Die Herstellung von Beton in Deutschland ist je nach geforderter Leistungsfähigkeit im Mittel mit einem CO₂-Fußabdruck von 180 kg bis ca. 300 kg pro m³ verbunden. Die CO₂-Intensität hängt dabei in erster Linie vom eingesetzten Zement und seinem Anteil an gebranntem Kalkstein (Portlandzementklinker) ab. Die Emissionen aus der Aufbereitung der Gesteinskörnungen und der Verwendung der weiteren Ausgangsstoffe sowie aus Transporten spielen eine untergeordnete Rolle. Insofern ist der Einsatz CO₂-effizienter Zemente im Beton ein entscheidender Hebel bei der Dekarbonisierung der Betonbauweise.

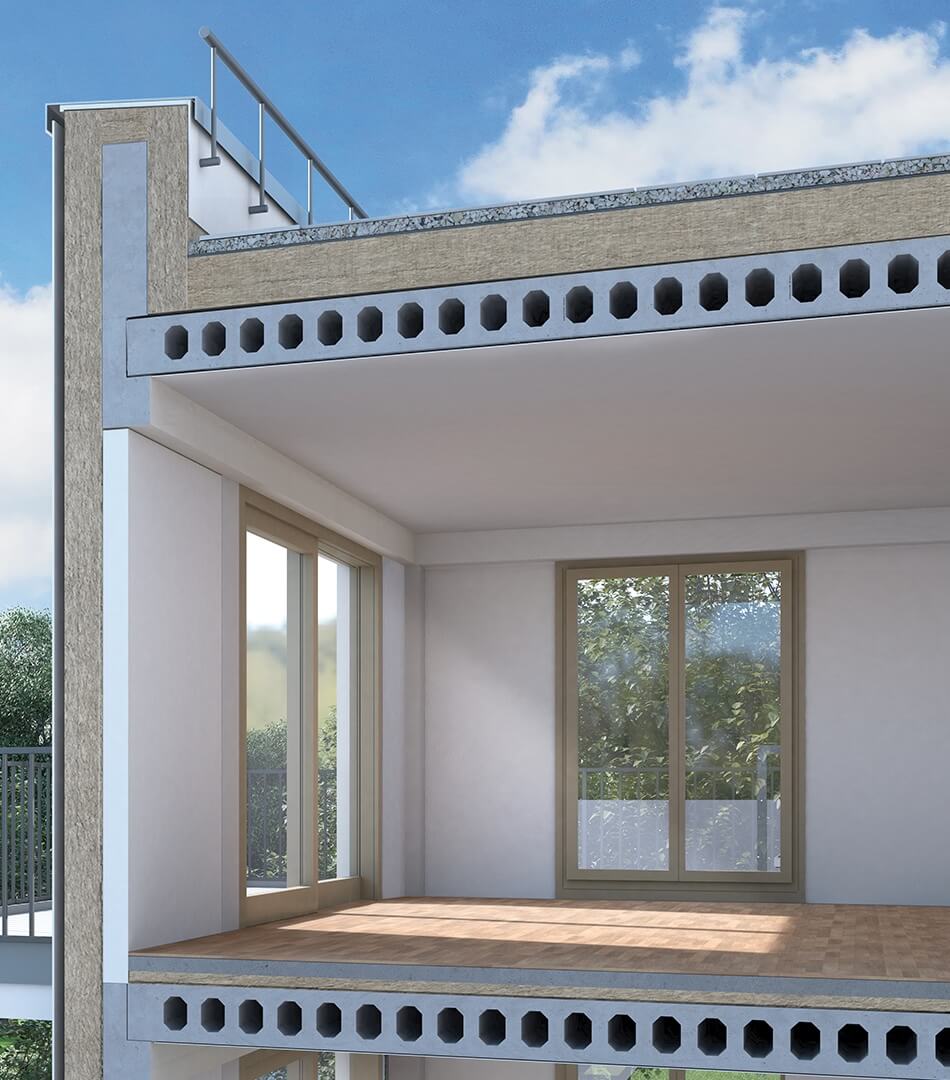

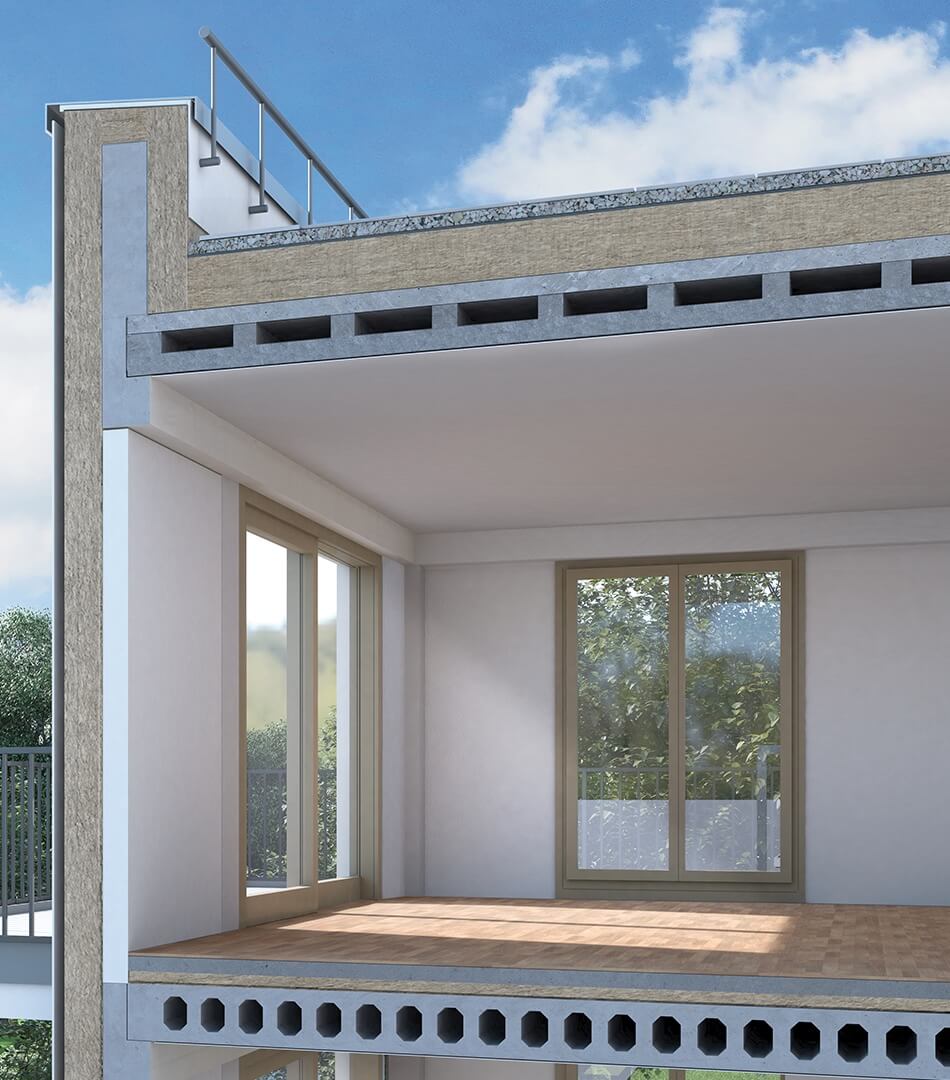

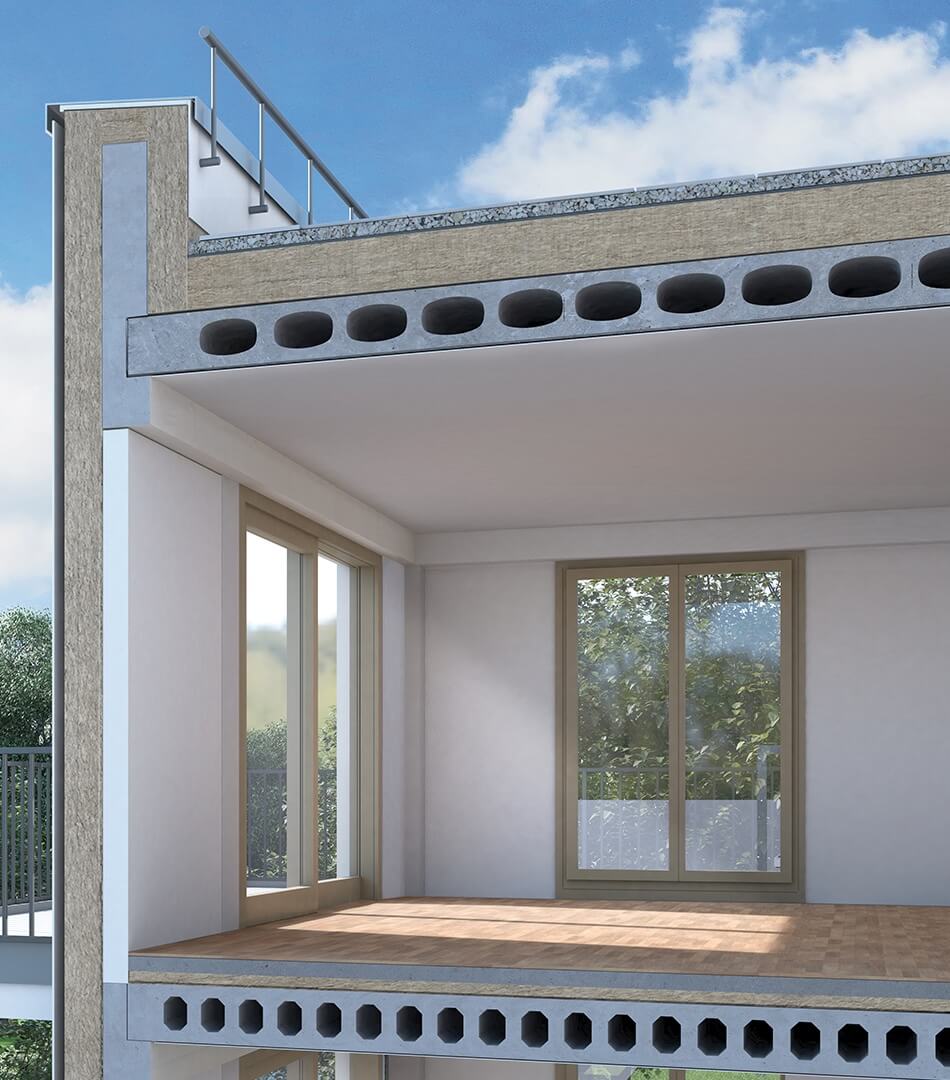

CO₂-effiziente Zemente und Betone können in fast allen typischen Anwendungsbereichen des Hoch- und Tiefbaus verwendet werden. Das Minderungspotenzial ist vor allem bei Innenbauteilen und üblichen Außenbauteilen des Hochbaus groß, denn dort werden rund 60 - 80 % des Transportbetons in Deutschland eingesetzt. Diese Betonanwendungen sind in der Regel geringen bzw. moderaten Umwelteinwirkungen ausgesetzt, sodass sie sich sehr für den Einsatz besonders CO₂-effizienter Zemente im Beton eignen. Hierdurch lassen sich ohne technische Einschränkungen bereits heute CO₂-Einsparungen von ca. 20 % pro m³ Beton im Vergleich zum Durchschnitt erreichen.

Quelle: Eigene Berechnungen auf Basis von EPDs für Beton C25/30 und die genannten Zementarten.

„Durchschnitt“ entspricht heute durchschnittlichem Zement in Deutschland (EPD 2018).

CEM I ist Branchenreferenzwert in CSC (EPD 2017).

Annahme CEM II/C-M: Klinker 50 %, Hüttensand 30 %, Kalkstein 20 %.

CEM III/A (EPD 2022).

Annahme CEM III/B: Klinker: 29,5 %, Hüttensand: 69,5 %, Kalkstein: 1%.

CEM VI heute noch nicht verfügbar, voraussichtlich in größeren Anteilen erst ab 2030.

Hier sind z. B. Betone auf der Basis von CEM III/A- oder neuen CEM II/C-M (S-LL)-Zementen besonders relevant. Sie verbinden zwei Vorteile: signifikante CO₂-Einsparungen und ein breites Spektrum von Bauanwendungen. Im mehrgeschossigen Hochbau bietet der Einsatz dieser CO₂-reduzierten Betone in vergleichsweise CO₂-intensiven konstruktiven Bauteilen wie Decken, Wänden sowie bei Bodenplatten und Fundamenten erhebliches Einsparpotenzial. Für ausgewählte Anwendungen und Innenbauteile kann künftig der Einsatz besonders CO₂-effizienter CEM VI-Zemente eine Lösung sein. Diese werden derzeit entwickelt.

Mit Blick auf die Planung, Ausschreibung und Vergabe ist es wichtig, diese CO₂-effizienten Zemente und Betone gezielt am Markt nachzufragen.

Eine gute Orientierung über die CO₂-Minderung bei Betonen verschiedener Betondruckfestigkeitsklassen durch den Einsatz von Zementen mit reduziertem Klinkeranteil bietet das CO₂-Modul des Concrete Sustainability Council. Es definiert bezogen auf den Branchenreferenzwert vier CO₂-Klassen anhand der spezifischen THG-Emissionen pro m³ Beton in der jeweiligen Festigkeitsklasse des Betons. Betone der CO₂-Klasse „Level 1“ entsprechen einer Einsparung gegenüber der Referenz um 30 %, „Level 2“ von 40 %, „Level 3“ von 50 % und Level 4 von 60 %. Betone der Level 1 und 2 sind in der Regel in Innenbauteilen und üblichen Außenbauteilen des Hochbaus einsetzbar und in den meisten Regionen bereits heute verfügbar.

| C20/25 | C25/30 | C30/37 | C35/45 | C45/55 | C50/60 | |

|---|---|---|---|---|---|---|

| CO₂-Klassen | Maximal zulässige Treibhausgasemissionen (netto kg CO₂-Äq./m³) | |||||

| Branchenreferenzwert | 213 | 237 | 261 | 286 | 312 | 325 |

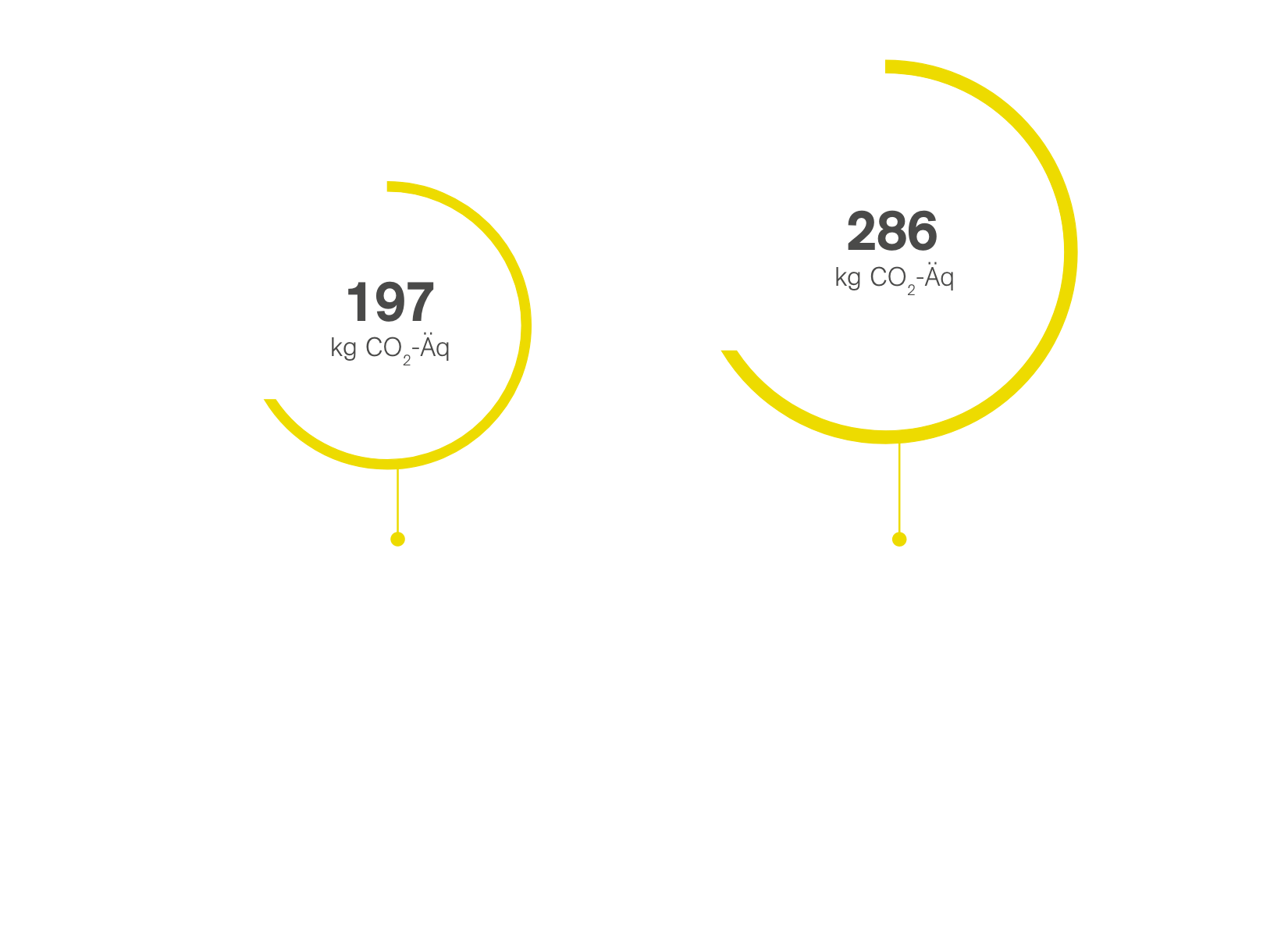

| GWP-Wert für einen Durchschnittsbeton (informativ) | 178 | 197 | 219 | 244 | 286 | 300 |

| LEVEL 1 (≥30%) | 149 | 166 | 183 | 200 | 218 | 228 |

| LEVEL 2 (≥40%) | 128 | 142 | 157 | 172 | 187 | 195 |

| LEVEL 3 (≥50%) | 107 | 119 | 131 | 143 | 156 | 163 |

| LEVEL 4 (≥60%) | 85 | 95 | 104 | 114 | 125 | 130 |

Quelle: CSC. Angegeben sind die Werte der Module A1 – A3.

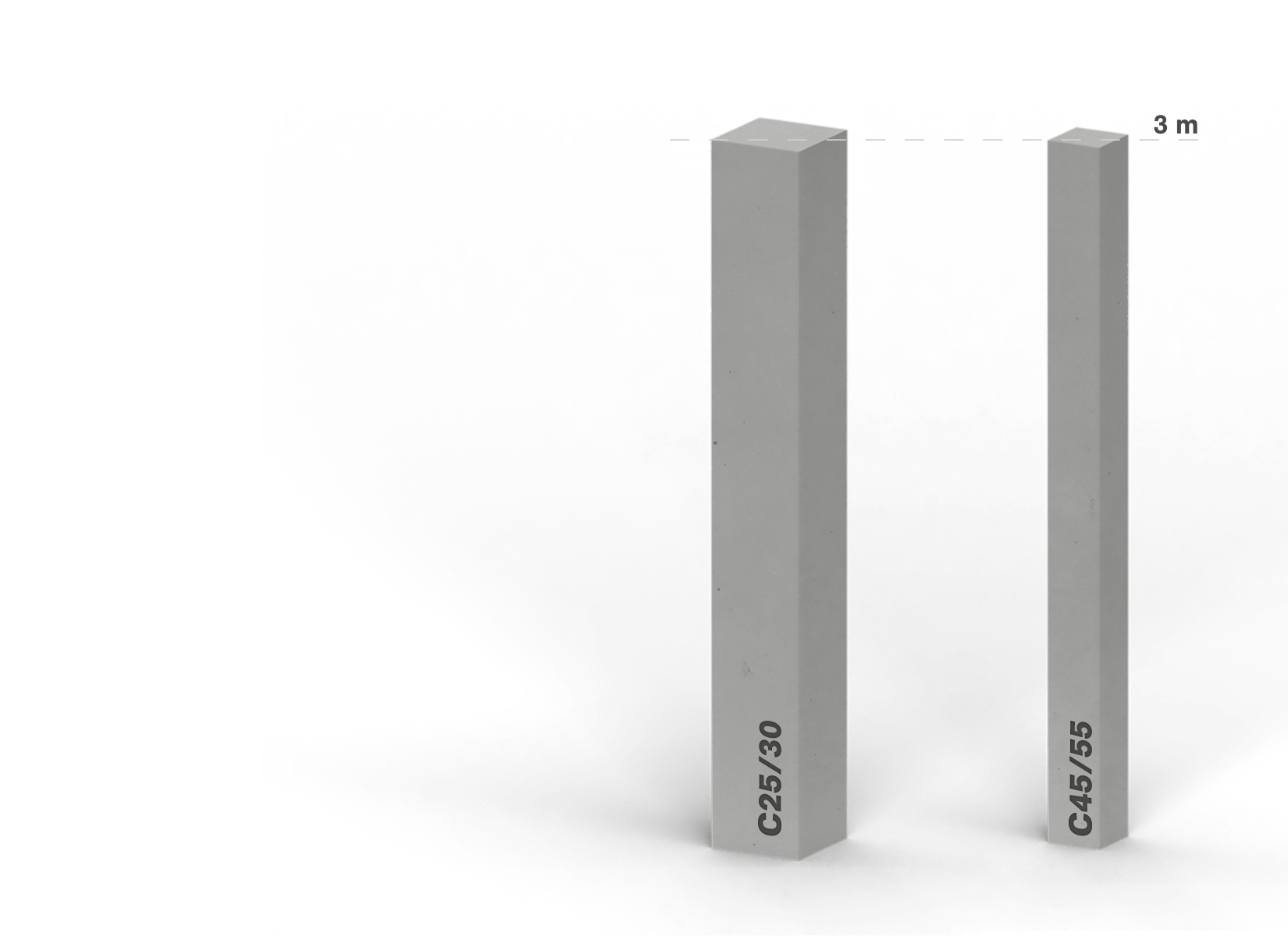

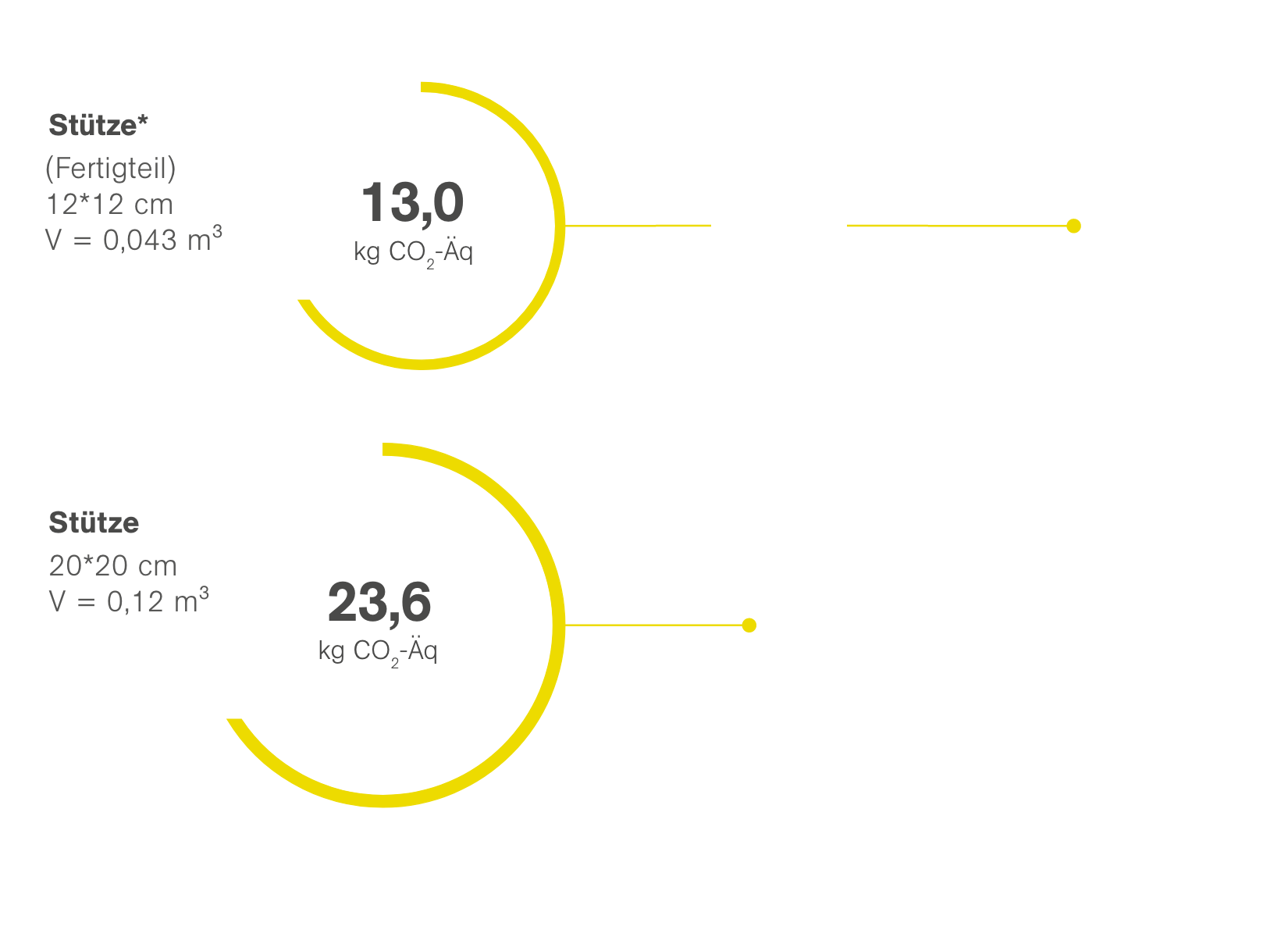

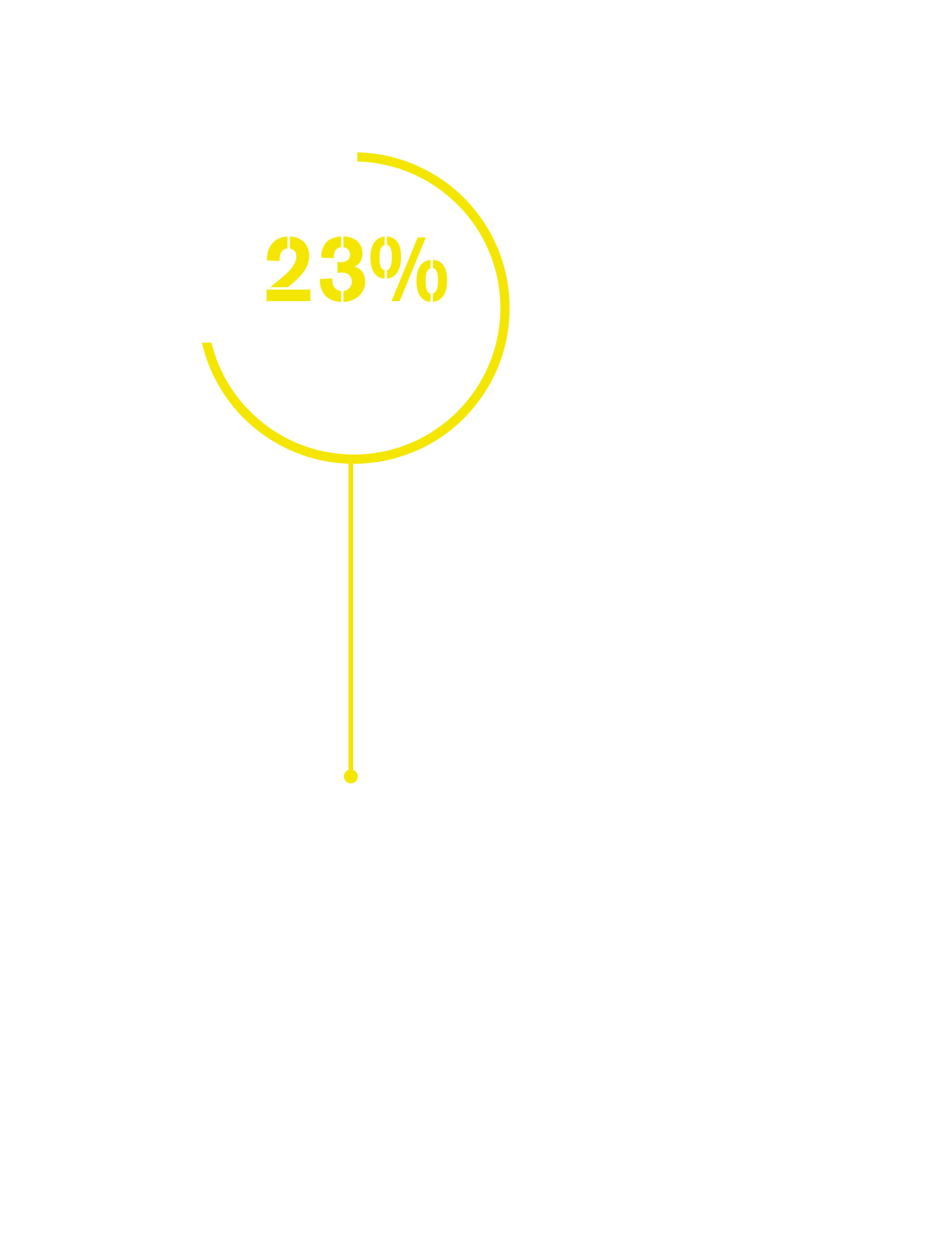

CO₂-Effizienz von Bauteilen mit hoher Druckfestigkeit am Beispiel Stützen

Quelle: GWP-Werte gemäß Tabelle

Quelle: GWP-Werte gemäß Tabelle

* Bei der Bemessung und Herstellung von Betonfertigteilen kann eine Reihe von normativen Vorteilen genutzt werden, weil die Fertigung unter werksmäßigen Bedingungen mit hoher Qualität und ohne direkte Wittergunseinflüsse stattfinden kann. So darf u. a. der Mindestbauteilquerschnitt für waagrecht betonierte Gertigteilstützen von 200 mm auf 120 mm vermindert werden (DIN EN 1992-1-1).

Bei der Carbonatisierung von Festbeton handelt es sich um eine natürlich vorkommende chemische Reaktion, bei der CO₂ aus der Umgebungsluft in den Beton eindringt, im Zementstein reagiert und darin fest eingebunden wird.

| Betonfestigkeitsklassen | CO₂ | C20/25 | C25/30 | C30/37 | C35/45 | C45/55 | C50/60 |

|---|---|---|---|---|---|---|---|

| Globales Erwärmungspotenzial GWP (kg CO₂-Äquivalent/m3 Beton), EPD, Modul A1-A3 (Herstellung) | Emission | 178 | 197 | 219 | 244 | 286 | 300 |

| CO₂-Aufnahme während der Nutzungsphase (kg/m³ Beton, 20 cm dickes Betonbauteil), EPD, Modul B1 | Aufnahme | - 10 | |||||

| Potenzial für die CO₂-Aufnahme nach dem „Lebensende“ (kg/m³ Beton) | -59,3 | -67,5 | -76,2 | -87,4 | -100,4 | -106,9 | |